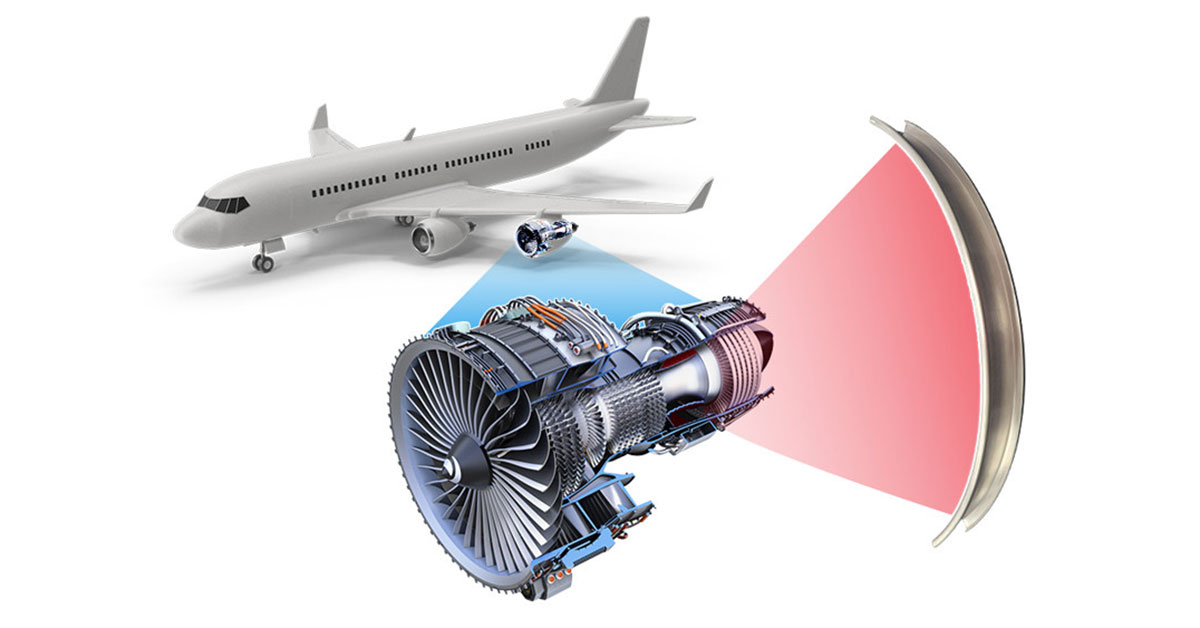

I-PEXは、各国拠点が地域特性を活かしながら独自の新規事業を展開しています。その取り組みの1つが、シンガポールを中心とした航空機部品への取り組みです。アジアを代表する航空拠点であるこの地から、2024年よりOEMおよびMRO市場向けに航空機エンジンのタービンシュラウドを供給開始しました。新しい挑戦の第一歩として、精密コネクタなどで培った技術を航空宇宙分野に展開しています。これはI-PEXが持つ精密加工技術を、航空機という極めて厳格な品質基準を持つ領域へと応用した新しい挑戦です。

高い要求水準に応えるタービンシュラウドを供給

タービンシュラウド

タービンシュラウドタービンシュラウドは、航空機エンジン内部のタービンブレード外周を囲み、燃焼ガスの漏れを防ぎつつブレードの安定性を確保する部品です。エンジンの効率や耐久性を大きく左右する一方で、設置環境は極めて高温・高圧になります。国際的な航空宇宙規格に適合するには、極めて高い精度と信頼性が求められます。

I-PEXはこれまで電子部品分野で培った品質管理と精密加工のノウハウを活かし、この高難度の要求に応える製品を供給しています。シュラウドにはハニカム構造体を最初に配置し、固定する組立工程を経て製造されます。その後、ロー付けブレイジング工程によってハニカム構造体がシュラウドに強固に接合されます。2つの短いシュラウドと2つの長いシュラウドを組み合わせることで、360度のリング状構造が完成します。このハニカムは、犠牲層、サクリファイスレイヤーとして機能し、摩耗を吸収するとともに、組み立て時の厳しい公差要求を緩和ししつつ、長期間にわたる耐久性を実現しています。

独自のロールフォーミング技術

ロールフォーミング装置

ロールフォーミング装置さらに、I-PEXのタービンシュラウドを支えるのは、独自に進化させたロールフォーミング技術です。ロールフォーミングは、コイル状の金属を連続的にローラーに通して成形する手法で、均一で高強度な部品を効率的に製造できるのが特長です。

業界内の一般的な方法では、成形と曲げは別々の工程に分かれていました。I-PEXは「成形」と「曲げ」を一体化して処理できる独自の工法を導入することで、加工時間を大幅に短縮しつつ、工程ごとのばらつきを減らし、品質の安定性を確保しています。結果として、従来よりも短いリードタイムで高精度な部品を供給できる体制を実現しました。

設計面では「フラワーダイアグラム」を用い、金属板がローラーを通過するごとの形状変化を可視化。各段階での中間断面を精緻にシミュレーションすることで、材料流れを最適化し、不良や変形を未然に防ぎます。こうした設計と製造の一体化により、航空宇宙分野の厳格な規格に適合する精密部品を安定的に供給しています。

I-PEXのロールフォーミング技術により、航空宇宙産業で求められる精度・効率・信頼性を同時に実現し、厳しい品質要求に応えています。

今後の展望とお客様への価値提供

I-PEXは、タービンシュラウドに加えて、製造や整備に欠かせない治具の設計・製作も行っています。航空機部品は多工程を経て仕様に適合する必要があり、その各工程でジグや治具が不可欠です。OEMのみならずMRO市場においても需要が高く、今後の拡大が見込まれる領域です。さらに将来的には、航空機向け機械加工部品など、高付加価値分野への展開も視野に入れています。

シンガポールから始まったこの挑戦は、I-PEXが各国拠点で推進する新たな取り組みの一つです。地域の産業基盤や人材と結びつきながら、世界基準の製品と技術を提供することで、お客様の成功に貢献し続けていきます。